近年來,環保行業對氨氮汙水(shuǐ)處理(lǐ)方麵開展了較多(duō)的研究。其研究範圍涉及生物(wù)法、物化法的各種處理工藝,國家(jiā)對氨氮廢水處(chù)理的要求也越來越高(gāo),本文要講(jiǎng)的就是處理高濃度氨氮廢水的(de)技術。(氨(ān)氮濃(nóng)度質量大於500mg/L屬於高濃(nóng)度氨氮廢水)

一、高濃度氨氮廢水怎麽來的?

高(gāo)氨氮廢水主要來源於垃圾滲濾液、味精生產、煤化工、有色金屬冶煉等行(háng)業,其氨氮含(hán)量達(dá)到1000~10000mg/L。

二、高濃度氨氮廢水怎麽處理(lǐ)?

高氨氮廢水成(chéng)分(fèn)複雜,毒性強,不能(néng)采用生物法(fǎ)、土(tǔ)壤灌溉法處理,主要處(chù)理技術如下(xià)。

1、磷酸銨鎂沉澱法(fǎ)

a、原理

在弱堿的情況下,向含(hán)高濃度氨氮的廢水中(zhōng)加入(rù)含Mg2+ 和(hé)PO43-的藥劑, 使汙水中(zhōng)的氨氮和磷以鳥(niǎo)糞石(磷酸銨鎂)的形式沉澱出來,同時回收汙水中的氮和磷。其反應過程如下:

Mg2++NH4++HPO42-+6H2O→MgNH4PO4·6H2O+H+(KSP=2.5×10-13,25℃)

理論上,每去除1gNH4+-N就有17.5gMgNH4PO4·6H2O沉澱生成。

b、該(gāi)反應主要的影響因(yīn)素有:合適的鎂鹽、磷酸鹽、適當的pH。

多選用MgCl2·6H2O和Na2HPO4·12H2O作為沉澱劑,磷酸銨鎂為堿性(xìng)鹽,在pH>9.5的溶液環境中,結晶會溶解。因此控(kòng)製好反應pH至關重要。

c、高濃度氨氮(dàn)廢水特點

目前MAP法(fǎ)多研(yán)究用於垃圾滲濾液的預處理,其不受溫度影(yǐng)響(xiǎng),操作(zuò)簡(jiǎn)單,投資設(shè)計成本較低,可(kě)應用於各種(zhǒng)濃度氨氮廢水的處理。

運行成本主要是添(tiān)加的(de)鎂鹽和磷酸鹽,若企業能因地取材,尋找到(dào)廉價的沉澱劑,如含鎂或者含磷廢水,以廢製廢,綜合利用,則可大大降低處理成本。

若單獨添加(jiā)沉澱劑,廢水沉澱後多(duō)餘(yú)的鎂和磷殘留,不僅處理成本增加,而且引入磷(lín)汙染物,容易造成二次汙染。而生成的磷酸銨鎂沉(chén)澱物因有可能夾(jiá)帶廢水中的有機物、重金屬,可(kě)否作為複合(hé)肥料使用還需進(jìn)一步研究,其應用價值還有待開發。

因此,MAP法要廣泛(fàn)應用於生產中必須解決兩個關鍵問題:

廉價的沉澱劑

淨化磷(lín)酸銨鎂沉澱物(wù),達(dá)到複合肥料(liào)的使用標準,推(tuī)廣應用

汽提精餾法

基(jī)於吹脫(tuō)與簡單的(de)汽提方法處理氨氮廢水存在二次汙染,運行成本(běn)高等問題,現階段多家環保設備研發(fā)機構通過改良,采用精餾塔蒸氨回收氨水方法,廣泛應用於生(shēng)產中處理氨(ān)氮廢水。

a、原理

氨與水分子相對揮發度存在差(chà)異,通過在精餾塔(tǎ)內進行多次氣(qì)液相(xiàng)平衡,將氨氮(dàn)以分子氨的(de)形式(shì)從水中分(fèn)離,然後以氨水或液氨的形式從塔頂排出(chū),並被冷凝器冷卻到(dào)常溫成(chéng)為高純濃度(dù)氨水進行回收,可回用於生產或直接(jiē)銷售。

塔釜出水pH控製在10以上,脫氨後(hòu)的(de)廢水氨氮濃度可降至10mg/L以下,可(kě)直接排放或處理後回用於生產。

b、汽提精餾回收(shōu)氨水法成本(běn)

投資成本:120~600萬元,回收的氨(ān)水濃度:16%~22%濃氨水。運行成本:5~10元/噸(dūn),運行成本受原水氨氮濃度、pH影響較大,高氨氮高pH的廢水,回收的氨水越多(duō),運行成本越低。

c、優缺點

該方法投資成本(běn)及運行成本(běn)處於(yú)中等水平,但是回收的氨水濃度較高(gāo),可根據企業(yè)情況(kuàng)選擇回用於(yú)生產,也可(kě)以外售(shòu)。其氨水回用或者外售(shòu)盈利的錢基本可以抵消工藝設備的運行成(chéng)本,且(qiě)出水效果較好,氨氮濃(nóng)度可降至(zhì)10mg/L以下,省去為了達標排放(fàng)而進行二次脫氨的(de)投資(zī)和運行成本。

其缺點就是為(wéi)了保證出水達標,其出(chū)水pH必須(xū)控製在10以上,造成堿的浪費,還必須(xū)加酸回調至中性(xìng),才能達標排放。另外,此方法尤其適用於氨氮濃度7000mg/L以上(shàng)的高濃度氨氮堿性廢水,否則氨氮濃(nóng)度低,同等條件下其回收的(de)氨水較少,氨(ān)水回用或外賣的效益低,整體的運(yùn)行成本就會(huì)上升。

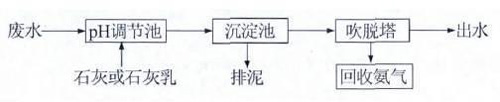

吹脫法/汽提法

a、原(yuán)理

吹脫法(fǎ)已廣泛應用於化肥廠廢水、垃圾滲濾液、石化、煉油廠等含(hán)氨氮廢水。吹(chuī)脫法用於脫除(chú)水(shuǐ)中氨氮。

即將(jiāng)氣體通入水中,使氣液相互充分接觸(chù),使水中溶解的遊離氨穿過氣(qì)液界麵,向氣相轉移,從而達(dá)到脫除氨氮的目的。

常用(yòng)空氣(qì)作載體(若用水蒸氣作載體則稱汽提)。

吹脫塔常采用逆流(liú)操(cāo)作,塔內裝(zhuāng)有一定高度的填料,以增加氣—液(yè)傳質(zhì)麵積從而有利於氨氣從廢水中解吸。

常用填料有拉西環、聚丙烯鮑爾環(huán)、聚丙烯(xī)多麵空心球等。廢水被提升到填料塔的塔頂,並分布(bù)到填料的(de)整個表麵,通過填料往下流,與氣體逆向流動,空氣中氨的分壓隨氨的去除程度增加(jiā)而(ér)增加,隨氣液比增加而減少。

pH是影響遊離氨在(zài)水中百分率的主要因素之一。當pH大於10時,離解率(lǜ)在(zài)80%以上,當pH達11時,離解(jiě)率高達98%。

b、主要影響因素

控製吹脫效率高低(dī)的關(guān)鍵因素是水溫,氣液比(bǐ)、pH。

在水(shuǐ)溫25℃,吹脫的氣液比(bǐ)控製在3000~3800左右,pH控(kòng)製在10.5,可使吹脫效率大於90%,為了保證出(chū)水質量,吹脫法適用於處理氨氮為500~1000mg/L的廢水。

溫度也會影響(xiǎng)吹脫效率,吹脫法水溫低時處理效(xiào)率很(hěn)低,不適合在寒(hán)冷的冬天使用,廢(fèi)水溫度升高,遊離氨的比例增加,其處理效(xiào)率(lǜ)升高。

因此汽(qì)提法(fǎ)是吹(chuī)脫法的(de)改進(jìn)版。其采用蒸汽(qì)為載體,提高氨氮(dàn)處理效率。汽提塔更適用於處理氨氮為2000~4000mg/L的廢水。但汽提塔(tǎ)運行(háng)一段時間後,汽提(tí)塔內會結垢,從而影響處理效率。

c、優缺(quē)點

吹脫法、汽提法其工藝簡單(dān),效果穩定,投資較低;但能耗大,處(chù)理成(chéng)本(běn)高,處理成本約20~30元(yuán)/噸水(shuǐ)。出水氨氮大約為50~200mg/L,無法達(dá)到排(pái)放要求,必(bì)須增加後續的深度處理才能達標排放。

其吹脫出的(de)氨氣采用水淋洗吸收,氨水濃度低(1%左右),回用價(jià)值低,易揮發,容(róng)易造(zào)成二次汙染;使用硫酸等酸性溶液吸收,生成硫酸銨等其他銨鹽,需(xū)做進一步的處理,工藝流程較長,必定增加投資成本,且最終生產的硫酸銨產品,價格低(dī)廉,銷售困難。

氣態膜法

氣態膜,又稱支撐膜,膜吸收。目前已應用於水溶液中的揮發性反應性溶質如NH3、CO2、SO2、H2S、Cl2、Br2、I2、HCN、胺、苯酚的脫除,回收富集和純化。

氣(qì)態膜具有比表(biǎo)麵積,高傳(chuán)質推(tuī)動力,操作彈性大,氨氮脫除效(xiào)率高,無(wú)二次汙染等優勢。

氣態膜脫氨技術采用疏水性(xìng)的中(zhōng)空纖維微孔膜作為(wéi)含氨廢水和吸收液的屏障,這時膜一(yī)側是待處理的氨(ān)氮廢水,另一側是酸性吸收液,疏水的微孔結構在兩液相間提供一層很薄的氣膜結構。

廢水中遊離態(tài)的NH3在廢(fèi)水側通過濃度邊界層擴散至疏水微孔膜表麵,隨後在膜兩側NH3分(fèn)壓差的推動下,NH3在(zài)廢水和微(wēi)孔膜界麵處氣化進入膜孔,然後擴散進入吸收液側與酸性吸收液發生快速的不可逆的反(fǎn)應,從而(ér)達到氨氮脫除的目的。

氣態膜脫氨一般用稀硫酸作為吸收劑,但是對於很多企業來講,生(shēng)成的硫酸銨存在銷(xiāo)售價格低廉等問題,並非理想回收產品,而很多企業更傾向於回收一定(dìng)濃(nóng)度的(de)氨水自用或者銷售。

因此采用氣態膜+精餾技術組合受到關注,其原理主要是利用一種(zhǒng)可再生吸收劑在膜兩側吸收氨(ān),飽和的吸收劑采用精餾的方(fāng)式(shì)進行精餾(liú)回收15~18%氨(ān)水,出水氨(ān)氮可達(dá)到15mg/L以下,吸收劑(jì)可重複利用。

此方法最適(shì)用於廢水(shuǐ)氨氮(dàn)在3000~6000mg/L之間的處理,飽和吸收劑可將氨氮濃度提高到10000mg/L以上,精餾(liú)消耗的蒸汽大幅下降,處理成本較其他處(chù)理方法最低,其綜合效益最高。

而對於氨氮為8000mg/L以上的廢(fèi)水,采用氣態膜(mó)的方法就沒有明顯的成本優勢了。

但是由於廢水的複(fù)雜性(xìng)、膜材料的研發更新換代、可(kě)逆(nì)吸收劑的研發適用性以及後續副產品的生產應用等多種原因,氣態膜法脫氨工業化進程很慢,國內生產應用實例較少。

典型案(àn)例

(一(yī))項目概況

某公司高濃度氨氮廢水(4000~6000mg/L)處理能(néng)力50t/h,汙水來源於(yú)煉油催化劑裝置,2008年5月開始工藝包設計,2008年12月完成工程設計(jì),並於2009年2月整套裝置開始建(jiàn)設。2010年5月(yuè)裝置(zhì)竣工並正式投產運行,各項指標均達(dá)到了設計要求,並穩定運行(háng)至今。

(二)技術(shù)指標

根據催化劑齊魯分公司出具的標定報告,項目(mù)裝置運行(háng)平穩,氨氮含量由(yóu)2500~7500mg/L降至15mg/L以下,達到國家一級排放要求(氨氮含(hán)量<15 mg/L);蒸汽耗量≤50kg/t廢水,較傳統技術(shù)節省三分之(zhī)二;電耗≤4kW·h/t廢水(shuǐ),運行效(xiào)果優於進口同(tóng)類裝置。

(三)投資(zī)費用

該項目總投資約1830萬元,其中設備投資850萬元,基建投資628萬元,其他投資352萬元,噸水投資費用為24.4萬元。主體設備壽命15年。

(四)運行費(fèi)用

根(gēn)據2010年5月13日9:00~2010年5月19日9:00催化劑長嶺分公司實際運行標定情況,以標定(dìng)期間物料價格為基準(zhǔn),處理每噸高氨氮汙水(shuǐ)所需原材料(liào)成本16.98元(yuán)、能耗成本7.25元、回收硫銨產生效益7.96元,即處理每噸高氨氮汙水所需費用為16.3元。